知的障害者雇用に向け、作業工程の抜本的見直しを図る

- 事業所名

- 株式会社大東

- 所在地

- 北海道余市郡余市町

- 事業内容

- 木製品製造販売

- 従業員数

- 27名

- うち障害者数

- 9名

障害 人数 従事業務 視覚障害 0 聴覚障害 1 木工作業 肢体不自由 0 内部障害 0 知的障害 8 木工作業 精神障害 0 - 目次

1. 事業所の概要・障害者雇用の経緯

(1)事業所の概要

昭和4年に小樽市にて桶・樽製造を開始した当社は、昭和52年、現在地に移転し現在の社名とし、本格的に木箱製造を始める。昭和58年には木樽製造を機械化した。

(2)障害者雇用の経緯と背景

昭和60年、古平町に設立した障害者施設「共働の家」から障害者雇用の打診を受けた。当社の作業内容を考え、知的障害者2人の雇用に踏み切った。なお、雇用の際には施設と連携を図り、昭和63年には新たに2人を雇用した。

また、障害者雇用と併せて、木箱増産にも着手し、作業施設設置助成金を活用し、イズシの木樽製造の機械化、釘を使わない接着木箱製造における高周波接着機、自動差込高周波木箱瞬間接着機の導入を図り、紆余曲折しつつも知的障害者8人と、聴覚障害者1人を雇用し、機械化を順調に進める中、道内一円東北方面にも販路を広げている。

当社の知的障害者雇用のきっかけは、製樽熟練工の高齢化による労働力不足を補うためであったが、実際に作業に取り組む彼らの姿をつぶさに見ていると、彼らのやる気、比較的単純な作業にも飽きる事なく粘り強く継続する勤務ぶり、会社を思う純粋な気持ちなど、健常者が見習わなくてはならない点が多々あり、教わることも多い。

2. 作業工程見直しの取り組み

(1)概要

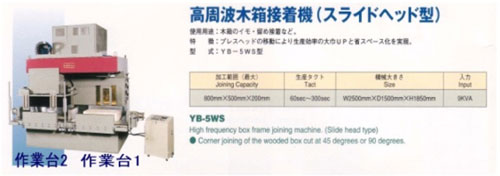

知的障害者の雇用継続のため、作業工程の抜本的見直しを図り、作業設備、高周波木箱接着機(スライドヘッド型)についてリ-ス契約した。なお、リース料にかかる費用負担を軽減するため、第2種作業施設等助成金を活用した。

(2)知的障害者が従事する作業工程における問題点

1)背景

当社はワイン木箱・日本酒木箱・たらこ木箱・数の子木箱・いくら木箱等の製造を釘打ちで行ってきた。高級数の子木箱等はボンドによる接着もしてきた。

ここ数年のリサイクル法や焼却の問題から、燃やした後に異物(鉄屑)等が残らない、金属探知機を通して安全が確認できる等の要望からボンドによる接着木箱の注文が多くなっている。

2)各作業工程における問題点

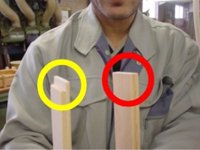

この作業の仕組み材を製造する工程において、右写真の○の部分の段欠き作業が必要に成り、この仕組み作りの行程は一枚一枚左右別々に仕上げるため、大変時間がかかる。

健常者が同じ作業をする場合、○のように部材の段欠きは必要がなく、スムーズな輪ゴム掛けができるが、知的障害者が輪ゴムを掛ける場合、段欠きの無い部材で作業をしたところ、妻材が内側に入り込み不良品になる。また、輪ゴム掛けがうまくできないで他の部材がボンドだらけになり使用できなくなるため、現在はすべての部材に段欠き作業を行っているが、省きたい工程ではある。

作業工程①②における問題

四隅にボンドを塗る際、健常者は、はみ出ないでしかもボンド不足にならない適量を長年の勘で塗ることができるが、障害者ははみ出て木箱どうしが接着するのを恐れボンド不足で接着されない事がある。

仮組みした木枠に輪ゴムを掛ける作業際、熟練者は瞬時に木の目・反り等を見て仮組みを行い適材適所に合った輪ゴムを選び部材に掛けるが、障害者が同じ作業を行う際、木の目の合いはあわせる事はできない。

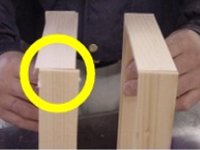

確認しているうちにボンドは乾き始め、また木の反りを確認しないで輪ゴムを選ぶと右写真のように失敗する。

作業工程③における問題

輪ゴムを掛けた状態でボンドの乾きを待ちながら上下左右のズレを修正するほか、ボンドの塗り始めは部材同士が動き易く、硬化し始めるまでたまに確認作業が必要である。

健常者はボンドの塗る量で硬化する時間の見当が付くが、障害者は長年の経験と積み重ねた知識の応用が困難なため、右写真の様に部材のズレができる。

このようなズレは、次の作業に追われ修正を忘れた時一番起きやすく、納期や出荷時間に追われ作業に余裕が持てなくなることが大きな要因である。

作業工程④における問題

底板の接着の失敗が原因であるが、健常者は木枠から内外にはみ出ない、または足りなくならないようにボンドを塗ることが経験や勘でできるが、障害者の場合、木枠のボンドが乾き輪ゴムを外して底板のボンドを塗って良いのかの判断が難しく、早くやり始めると底板を置き10段重ねて重しを置くときに木枠がバラける。

また、作業工程③で枠が微妙にズレていて、そこに底板を接着して右写真の○の様に浮き上がって不良品になる。

(3)見直しの内容

1)高周波木箱接着機(スライドヘッド型)の改良

作業台1(下写真)に接着部材を置き、エアーシリンダーで材料をクランプ、その間に作業台2で高周波を懸けボンドを乾燥させる。1サイクル3~4分の設定とし、余裕の作業時間とする。

機械への抜本的な改造は行わず、部材の出し入れやすさを工夫し、シリンダー押さえの各スイッチの大きさや押す順序を考えた配置等の小改良を施した。

2)自動片面糊付け機械の改良

木枠の高周波接着が終わり、自動糊付け機械で、枠の片面に均一にしかもはみ出ずに糊付けをする。

この機械に対しては、糊付け時に手が挟まれない様に前後にカバーを付けたほか、ボンド洗浄時には巻き込まれないよう逆回転でローラーを動かすなど事故の無いように改良した。

3)高周波木箱底付接着機の改良

作業台手前に木箱の糊面を上に置き底の材料を塗る作業において、何個か置いた後、下のコンベアが奥に動き上からシリンダーでクランプをして高周波を懸ける機械である。 この機械においても、各スイッチの配列や大きさに工夫を施すほか、部材の置きやすさや、大きな目印、仕上がり後の製品の取り出しやすさに小改良している。

4)改良のまとめ

生産能力的には熟練者には及ばないが、機械化した作業行程にする事により、知的障害者は気持ちにゆとりを持って作業ができるため、不良品率が大幅に下がり、製品のボンドのはみ出ない綺麗な製品ができている。

このことにより、自分の作業に対して自信となり意欲となることと併せて、機械を使いこなし健常者との能力差を埋めてゆく武器になっている。

3. 見直しの効果

1時間の作業で、知的障害者と熟練者、また知的障害者が機械を使用した時の作業量を比較する。

| 仕上がり製品個数 | 不良品率 | 作業中断時間 | ボンドのはみ出し | |

|---|---|---|---|---|

| 知的障害者 | 65個 | 10% | 10分 | 有り |

| 熟練者 | 80個 | 2% | 5分 | 有り |

| 知的障害者が 機械を使用 |

75個 | 2% | 0分 | 無し |

仕上がり製品個数について、当社の原価計算から1日1人当たりの生産個数が、不良品を除いて500個以上生産しなければ採算ラインに届かない。

今の生産状況では障害者が65×90%×7時間30分で約440個、熟練者が80×98%×7時間30分で約590個生産している。

現状生産での採算ラインをカバーするため、熟練者と障害者のコンビで作業をしていた が、熟練者が仕組み作りの作業をするときは障害者2人の作業となり、採算ラインに届くことはできない。

不良品率について、熟練者でも急ぎの注文時には2%と若干あるが、障害者が機械を使い不良品率2%まで下がれば熟練者と同じ割合になり、作業を続けていく上で大きな励み となる。

作業の中断時間については、輪ゴム止めの作業をエアーシリンダーによるクランプを使用することとしたため、輪ゴム掛けの失敗がなくなり中断時間が無くなった。

ボンドのはみ出しについては、部材に適量のボンドを塗るなど、勘に頼る作業が多く、障害者は経験による積み重ねを熟練者より遙かに多く必要とする。

作業工程を機械化しても、障害者は生産個数では熟練者には及ばないが、不良品率が低く今まで以上に綺麗な木箱を作れることで、自分の作業に自信が持て、機械を使いこなして行く意欲に変わる。

4. 作業配置・指導等の取り組み

新規に雇用した知的障害者について、まず最初は乾燥機に入れる木材の積み上げ作業と、出てきた木材の種類分け作業に配置する。

一見単純な作業に見えるが、乾燥機の間口に合わせ、なおかつ風が木材の間を通るよう積み上げていく、緻密で根気を要する作業である。

いい加減に行うと乾燥機に入らなかったり、乾燥が終わって出てきた際に水分が抜けておらず、作業のやり直しが必要になる。また、加工する木材が不足する恐れもあり地味であるが重要な仕事である。

職場環境や従業員との人間関係に慣れてもらうため、自動カンナに入った木材を受け取る作業を任せ、梱包を手伝ってもらう。なお、この時点で数が覚えられなかった人は40まで数えることができるようになった。

色々な従業員の下に配置してみる。本人の仕事の適性や意見も聞き入れており、機械に配置する場合もある。本人の適性を見極めるのが今後のやる気にも関わるので、当社にとって重要な決断になる。

従業員との親交も大切である。仕事を教えたり様子を見たり上司や、知的障害者施設である社会福祉法人共働の家の進路指導担当者が時折アフターフォローに来るが、注意したり諭したり同僚が常に気を配ってくれることが大切である。

当社で雇用する知的障害者は可愛がられながら一つ一つ仕事を習熟していく。

執筆者 : 株式会社大東 代表取締役 森井 警一

アンケートのお願い

皆さまのお役に立てるホームページにしたいと考えていますので、アンケートへのご協力をお願いします。

なお、事例掲載企業、執筆者等へのお問い合わせや、事例掲載企業の採用情報に関するご質問をいただいても回答できませんので、あらかじめご了承ください。

※アンケートページは、外部サービスとしてMicrosoft社提供のMicrosoft Formsを使用しております。